Formaldehyd & Derivate

Wichtiger Rohstoff für die chemische Industrie

Seit mehr als 25 Jahren errichtet Pörner Grimma als EPCM-Kontraktor gemeinsam mit namhaften europäischen Lizenzgebern und Know-how Partnern unterschiedliche Produktions-Anlagen für die Formaldehyd-Produktfamilie.

In enger Kooperation mit dem langjährigen Lizenz-Partner Dynea wurde das Silber-Katalysator Verfahren zur Herstellung von Formalin, als Bestes seiner Art, ständig weiterentwickelt. Technische und ökonomische Verfahrensvergleiche von internationalen Kunden sowie die Erfahrung aus der Planung und Errichtung von über zehn Anlagen in den letzten Jahren bestätigen dies.

Pörner verkauft, plant und errichtet Anlagen der Formaldehyd-Technologiefamilie als EPC-Kontraktor. Gemeinsam mit internationalen Lizenzgebern und Technologiepartnern können folgende Produktionsanlagen mit Neben-, Betriebsmittel- und Infrastruktur-Anlagen geplant und errichtet werden:

Formaldehyd ist einer der wichtigsten organischen Grundstoffe der chemischen Industrie. Über 50 Industriezweige verwenden Formaldehyd und dessen Derivative, als Klebstoffe, Harze und in vielen anderen Anwendungsbereichen.

Der weltweite Jahresverbrauch an Formaldehyd liegt bei zirka 41 Mio. Tonnen. 51 % davon werden in China produziert. Pörner Grimma ist nicht nur Spezialist für das Formaldehyd Verfahren, sondern auch für Verfahrensanwendungen der Formaldehyd Derivative.

Technisch lässt sich Formaldehyd durch die katalytische Oxidation von Methanol herstellen. Dazu eignen sich zwei Methoden, das Silber-Katalysator und das Metalloxid-Katalysator Verfahren.

Zwar muss beim Silber-Katalysator Verfahren häufiger der Katalysator gewechselt werden, aber die wässrige Formaldehydlösung ist von höherer Qualität, da der Ameisensäureanteil niedriger ist.

Das Silber-Katalysator Verfahren ist das sicherste Verfahren für die Erzeugung von Formaldehyd. Die Werte der Formaldehydkonzentration und des restliche Methanolgehalts entsprechen jenen des besten Metalloxid-Katalysator Verfahrens.

Der geringere Ameisensäuregehalt ohne Einsatz von Natronlauge und Antischaummitteln, ermöglicht eine vielfältigere Weiterverarbeitung des Produkts.

Dieses Verfahren benötigt auch kein Wärmeträgeröl, sondern ausschließlich Wasser bzw. Wasserdampf und verwendet keinen Sauerstoff im Absorber. Dadurch reduziert sich das Brandrisiko und die Produktqualität wird ebenfalls verbessert.

Der Katalysator-Tausch erfolgt innerhalb weniger Stunden ohne Staub-und Abfallbildung. Die Katalysator-Wiederbefüllung benötigt weniger als 24 Stunden, weshalb kleine Haltetanks genügen um Verbraucher während der Wiederbefüllung zu versorgen.

Die Investitionskosten für das Silber-Katalysator und das Metalloxid-Katalysator Verfahren sind gleich. Allerdings hat das Silber-Katalysator Verfahren drei entscheidende Vorteile:

Diese Vorteile kompensieren den geringfügig höheren Methanol Verbrauch im Vergleich zum Metalloxid-Katalysator Verfahren.

Ein dampfförmiges Methanol-Wasser-Gemisch wird gemeinsam mit Umgebungsluft dem Silber Katalysator zugeführt. Das erzeugte Prozessgas wird in einem selektiven Absorptionsschritt in Wasser absorbiert und kondensiert.

Standardlösungen bis zu 49 % w/w Formaldehyd mit 1-2 % w/w Methanol werden ohne Destillation produziert.

Als Alternative bietet Pörner eine spezielle Schwachgas-Rezierkulations-Technologie an, womit eine höhere Konzentration der Formaldehyde-Lösung bis zu 55 % w/w Formaldehyd mit 0,5-1 % w/w Methanol ohne Destillation erzielt werden kann.

Das H2-reiche Schwachgas wird in einer thermischen Oxidation oder einem speziellen Kessel verbrannt und generiert so Dampf oder kann ebenso für den Betrieb eines Gasmotors zur Stromerzeugung eingesetzt werden

Das Metalloxid-Katalysator Verfahren erzielt eine höhere Ausbeute an Formaldehyd und hat daher einen etwas geringeren Methanolverbrauch. Es benötigt ähnliche Investitionskosten wie das Silber-Katalysator Verfahren.

Das von Pörner angebotene Verfahren erlaubt eine freie Wahl des Katalysator-Lieferanten.

Die Verfahrensentscheidung wird letztendlich bestimmt von den individuellen Wünschen und Bedürfnissen der jeweiligen Kunden. Die Hauptfaktoren sind dabei die Kosten für Rohmaterialien, Katalysator, Verbrauchs- und Betriebsmittel, sowie Aspekte zum Ablauf und der Sicherheit des Betriebs.

Methanol wird gemeinsam mit Umgebungsluft dem Metall Oxid Katalysator (Eisenoxid in Kombination mit Molybdän und/oder Vanadium) zugeführt.

Das gewonnene Prozessgas wird dann in einem Absorptionsschritt in Wasser absorbiert und kondensiert .

Circa 1/3 des Absorptionsabgases wird zum Reaktor recycelt. Formaldehyd-Lösungen bis zu 55% w/w Formaldehyd mit 0,5-1% w/w Methanol können so produziert werden.

Das Absorptionsabgas wir auf Palladium Katalysator oxidiert, welcher wahlweise mit einer Wärmerückgewinnung gekoppelt sein kann.

Dynea, einer der weltweit führenden Hersteller von Formaldehyd, verfügt über jahrzehntelanges Erfahrung und hat einen eigenen proprietären Prozess entwickelt, die Silberkatalysator-Formaldehyd-Technologie - fasil ™.

fasil ™ ist das sicherste und umweltfreundlichste Formaldehydverfahren auf dem Markt. Die Katalysatorforschung und -entwicklung sowie das Feedback aus dem operativen Bereich garantieren eine Formaldehydproduktion zu niedrigsten Gesamtbetriebskosten. fasil ™ ist die bevorzugte Option für erstklassige Kunden, die ein sicheres, maßgeschneidertes Konzentrat-Formaldehyd-Verfahren mit niedrigen Betriebskosten suchen.

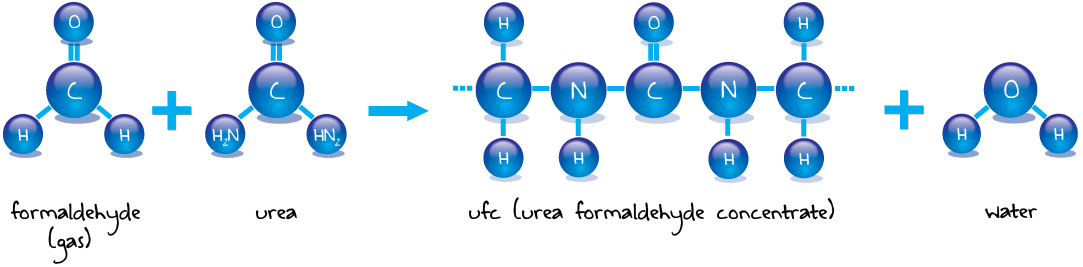

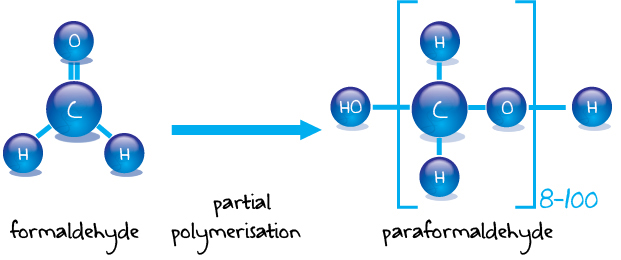

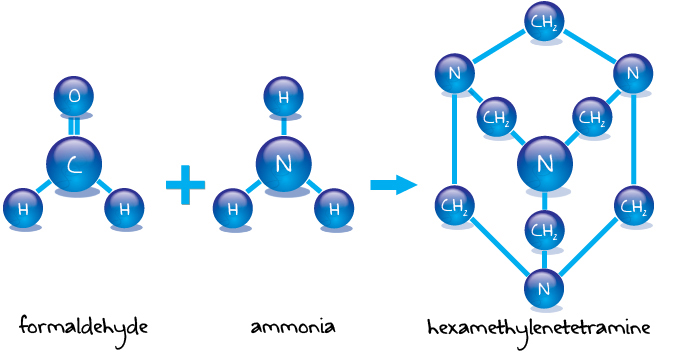

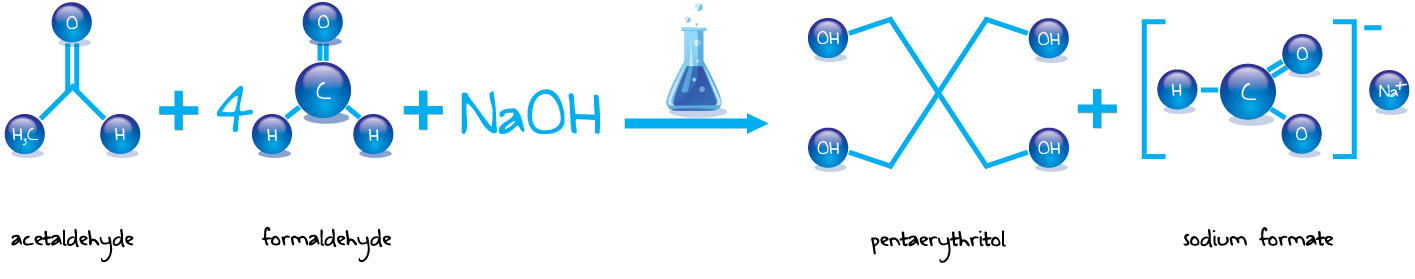

Formaldehyd ist ein wichtiger Rohstoff für die chemische Industrie und die Basis vieler Produkte für Industrie und Konsumenten. Über 50 Industriezweige verwenden Formaldehyd und dessen Derivative, als Klebstoffe, Harze und in vielen anderen Anwendungsbereichen.

Pörner Grimma ist nicht nur Spezialist für das Formaldehyd Verfahren, sondern auch für Verfahrensanwendungen der Formaldehyd-Derivative.

Formaldehyd-Derivative finden vielfältigen Einsatz in Industrie und Haushalt wie:

Silber-Katalysator-Verfahren

Metalloxid-Katalysator-Verfahren

Hexamin-Flüssigphasen-Verfahren

Hexamin-Gasphasen-Verfahren

Ethanol-Verfahren

Von Pörner geplante und errichtete Leim- und Harz-Produktionsanlagen sind maßgeschneidert und für die Herstellung einer breiten Produktionspalette optimiert.

Pörner bietet Anlagen für folgende Produktgruppen an: